Wat is de kans dat je na het afronden van je studie direct precies in jouw specifieke vakgebied aan de slag kunt? Bij AKOS is deze kans aanzienlijk groot. Door het grote aantal bedrijven waar wij voor werken, komen er regelmatig projecten langs die aansluiten bij de ervaring en interesses van de (nieuwe) medewerker. Ook bij Pernella was dit het geval.

Ik kon bij AKOS direct na mijn studie aan de slag met een uitdagende opdracht als Junior Projectmanager.

Na een studie Technische Bedrijfskunde in Leeuwarden en een master Operations Management aan de Rijksuniversiteit Groningen zocht Pernella een baan die aansloot op haar studie. Via haar broer – en nu ook collega Jeffrey – kwam ze in contact met AKOS. Toen de kans voorbijkwam om bij Nijha een opdracht in haar expertise-gebied te doen, greep Pernella deze met beide handen aan en startte ze als Junior Projectmanager bij AKOS.

Nijha (www.nijha.nl) is onder andere producent van sporttoestellen, speeltoestellen en sport- en spelmaterialen. Door een verhuizing die op de planning staat besloot het bedrijf om te onderzoeken hoe de ideale fabriek eruit moet zien om op een zo modern- en efficiënt mogelijke manier te kunnen produceren. Deze vraag kwam via AKOS bij Pernella terecht.

De huidige fabriek bestaat uit één productielijn met drie verschillende afdelingen; metaalbewerking, poedercoating en assemblage. Omdat de nieuwe fabriek nog gebouwd moet worden, was Pernella heel vrij in het geven van adviezen over de ideale inrichting. “Ik ben begonnen met het uitvoeren van een productieanalyse om exact te weten te komen welke handelingen in het productieproces voorkomen en hoe de goederenstromen lopen. Hiervoor heb ik een periode in de fabriekshal geobserveerd en medewerkers gevraagd naar hun ervaringen.”

Ik werd goed ondersteund door professionals van AKOS met ervaring op dit gebied.

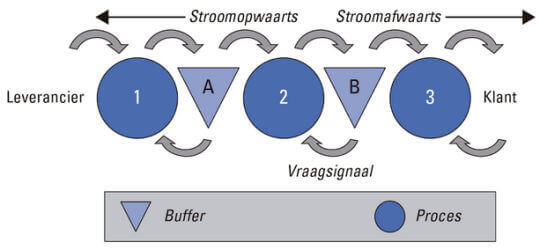

Uit de analyses bleek dat een grote efficiëntiewinst valt te behalen door het aanpassen van werkmethodes. In het huidige proces wordt het product opgedeeld in een aantal onderdelen die apart geproduceerd worden. Voor elk onderdeel wordt een werkorder aangemaakt. “Door te gaan produceren op productniveau worden de logistieke stromen geminimaliseerd en wordt daarnaast meer overzicht gecreëerd. Daarnaast kunnen de tussenvoorraden in het proces gereduceerd worden.”

Pernella bracht vervolgens de stappen in kaart die geen waarde toevoegen in het proces. Hiermee kon de Process Cycle Efficiency berekend worden; het deel van de totale doorlooptijd waarin waarde toevoegende stappen worden uitgevoerd. Op basis van de analyses en observaties werd bekeken op welke manier de wachttijden in het proces verkort konden worden, zodat de Process Cycle Efficiency kon toenemen.

Uiteindelijk kon de globale lay-out voor de nieuwe fabriek in elkaar gezet worden. Hierbij koos Pernella voor een U-vormige productielijn, zodat productiviteit omhoog kan, en de tussenvoorraden in het proces en de doorlooptijd omlaag. “Ik heb er rekening mee gehouden dat er zo weinig mogelijk transport van heftrucks plaatsvindt binnen de productiehal, wat de veiligheid ten goede komt.” Voor een gedetailleerde indeling van elke afdeling is het belangrijk dat er meer data over de bezetting van de machines en werknemers gegenereerd wordt.

De grootste uitdaging is het meenemen van de fabrieksmedewerkers bij de veranderingen. Sommigen van hen zijn al tientallen jaren gewend aan de huidige manier van produceren. “We hebben het over een flinke cultuuromslag. Het is belangrijk de fabrieksmedewerkers mee te nemen in de veranderingen door ze de voordelen in hun dagelijkse werk te laten zien en door ze mee te laten denken in oplossingen; open kaart spelen dus. Hierbij ben ik goed ondersteund door professionals van o.a. Senior Projectmanagers op dit gebied binnen AKOS. Cross-training is goed om door te voeren, zodat mensen op meerdere plekken kunnen worden ingezet. Dan kan verzuim makkelijk opgevangen worden binnen het proces.”

Het resultaat is mooi. Een tweede project bij Nijha staat al in de planning.

Het resultaat is mooi. De bottleneck kan vergroot worden met ongeveer 35%. De machine van de bottleneck wordt bij een verhuizing vervangen wat de output nog eens met 13% kan verhogen. Nijha kan door de aanpassingen binnen het productieproces uiteindelijk van een doorlooptijd van ongeveer drie weken naar één week gaan. Dit verhoogt de flexibiliteit, maakt het mogelijk om ‘pull’ te gaan produceren en geeft meer overzicht.

Een tweede project bij Nijha staat al in de planning. In dit vervolgtraject gaat Pernella aandacht besteden aan de implementatie.

Wil jij ook een vliegende start van je carrière of werken als Project Manager bij AKOS? Neem dan contact met ons op!